Da alle Gase mehrere Aggregatzustände haben und verflüssigt werden können, kann auch Luft, bestehend aus einem Gasgemisch, flüssig werden. Grundsätzlich wird flüssige Luft erzeugt, um daraus reinen Sauerstoff, Stickstoff und Argon zu extrahieren.

Ein bisschen Geschichte

Bis zum 19. Jahrhundert glaubten Wissenschaftler, dass Gas nur einen Aggregatzustand hat, aber sie lernten bereits zu Beginn des letzten Jahrhunderts, wie man Luft in einen flüssigen Zustand bringt. Dies geschah mit einer Linde-Maschine, deren Hauptbestandteile ein Kompressor (ein mit einer Pumpe ausgestatteter Elektromotor) und ein Wärmetauscher waren, die in Form von zwei zu einer Spirale gerollten Rohren präsentiert wurden, von denen eines in das andere führte. Die dritte Komponente des Designs war eine Thermoskanne, in der Flüssiggas gesammelt wurde. Maschinenteile wurden mit wärmedämmenden Materialien verkleidet, um den Zutritt des Heizgases von außen zu verhindern. Das in der Nähe des Halses befindliche Innenrohr endete mit einer Drossel.

Gaswerk

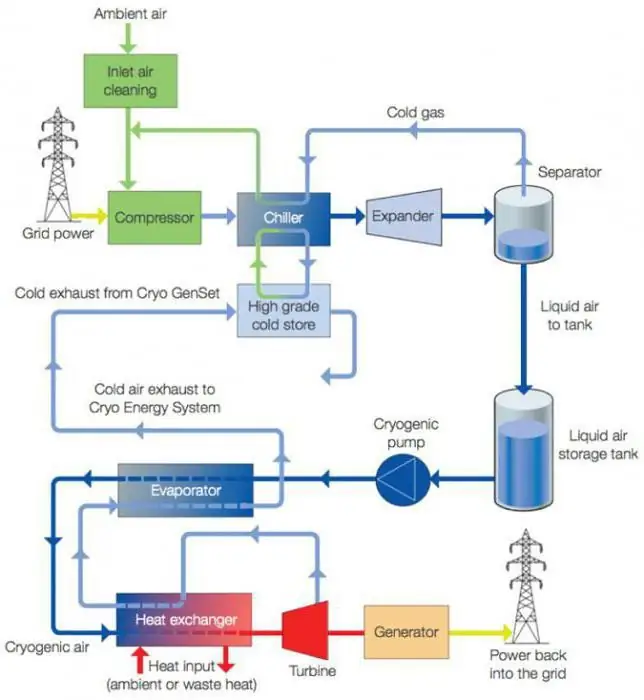

Die Technologie zur Gewinnung verflüssigter Luft ist recht einfach. Zunächst wird das Gasgemisch von Staub, Wasserpartikeln und auch Kohlendioxid gereinigt. Es gibt noch eine weitere wichtige Komponente, ohne die es nicht möglich ist, flüssige Luft zu erzeugen - Druck. Mit Hilfe eines Kompressors wird Luft auf 200-250 Atmosphären komprimiert,beim Abkühlen mit Wasser. Als nächstes strömt die Luft durch den ersten Wärmetauscher, wonach sie in zwei Ströme aufgeteilt wird, von denen der größere zum Expander geht. Dieser Begriff bezieht sich auf eine Kolbenmaschine, die durch expandierendes Gas arbeitet. Es wandelt potentielle Energie in mechanische Energie um und das Gas kühlt ab, weil es funktioniert.

Ferner strömt die Luft, nachdem sie die beiden Wärmetauscher gewaschen und dadurch den zweiten zuströmenden Strom gekühlt hat, nach draußen und sammelt sich in einer Thermoskanne.

Turboexpander

Trotz seiner scheinbaren Einfachheit ist der Einsatz eines Expanders im industriellen Maßstab nicht möglich. Das durch Drosselung durch ein dünnes Rohr gewonnene Gas erweist sich als zu teuer, seine Herstellung ist nicht effizient genug und energieaufwändig und damit für die Industrie nicht akzeptabel. Zu Beginn des letzten Jahrhunderts ging es darum, das Schmelzen von Eisen zu vereinfachen, und dazu wurde vorgeschlagen, Luft aus Luft mit hohem Sauerstoffgeh alt einzublasen. Somit stellte sich die Frage nach der industriellen Herstellung letzterer.

Der Kolbenexpander verstopft schnell mit Wassereis, daher muss die Luft zuerst getrocknet werden, was den Prozess schwieriger und teurer macht. Die Entwicklung eines Turboexpanders mit einer Turbine anstelle eines Kolbens half, das Problem zu lösen. Später wurden Turboexpander bei der Herstellung anderer Gase eingesetzt.

Bewerbung

Flüssige Luft selbst wird nirgendwo gebraucht, sie ist ein Zwischenprodukt bei der Gewinnung reiner Gase.

Das Prinzip der Trennung der Bestandteile beruht auf dem SiedeunterschiedTeile der Mischung: Sauerstoff siedet bei -183 ° und Stickstoff bei -196 °. Die Temperatur flüssiger Luft liegt unter zweihundert Grad, und durch Erhitzen kann eine Trennung durchgeführt werden.

Wenn flüssige Luft langsam zu verdampfen beginnt, verdampft zuerst Stickstoff, und nachdem sein Hauptteil bereits verdampft ist, siedet Sauerstoff bei einer Temperatur von -183 °. Tatsache ist, dass Stickstoff zwar in der Mischung verbleibt, sich aber auch bei zusätzlicher Heizung nicht weiter erwärmen kann, aber sobald der größte Teil des Stickstoffs verdampft ist, erreicht die Mischung schnell den Siedepunkt des nächsten Teils der Mischung, also Sauerstoff.

Reinigung

Auf diese Weise ist es jedoch unmöglich, reinen Sauerstoff und Stickstoff in einem Arbeitsgang zu gewinnen. Luft im flüssigen Zustand in der ersten Destillationsstufe enthält etwa 78 % Stickstoff und 21 % Sauerstoff, aber je weiter der Prozess fortschreitet und je weniger Stickstoff in der Flüssigkeit verbleibt, desto mehr Sauerstoff wird mit verdampft. Wenn die Stickstoffkonzentration in der Flüssigkeit auf 50 % abfällt, steigt der Sauerstoffgeh alt im Dampf auf 20 %. Daher werden die verdampften Gase erneut kondensiert und ein zweites Mal destilliert. Je mehr Destillationen durchgeführt wurden, desto sauberer werden die resultierenden Produkte.

In der Industrie

Verdunstung und Kondensation sind zwei gegensätzliche Prozesse. Im ersten Fall muss die Flüssigkeit Wärme aufnehmen, im zweiten Fall wird Wärme abgegeben. Wenn kein Wärmeverlust auftritt, ist die während dieser Prozesse freigesetzte und verbrauchte Wärme gleich. Somit ist das Volumen des kondensierten Sauerstoffs fast gleich dem Volumenverdampfter Stickstoff. Dieser Vorgang wird als Berichtigung bezeichnet. Das beim Verdampfen von flüssiger Luft entstehende Gemisch zweier Gase wird erneut hindurchgeleitet, wobei ein Teil des Sauerstoffs unter Wärmeabgabe in das Kondensat übergeht, wodurch ein Teil des Stickstoffs verdampft. Der Vorgang wird viele Male wiederholt.

In den sogenannten Destillationskolonnen findet die industrielle Gewinnung von Stickstoff und Sauerstoff statt.

Interessante Fakten

Bei Kontakt mit flüssigem Sauerstoff werden viele Materialien spröde. Darüber hinaus ist flüssiger Sauerstoff ein sehr starkes Oxidationsmittel, daher verbrennen organische Substanzen, wenn sie einmal darin sind, und setzen viel Wärme frei. Wenn sie mit flüssigem Sauerstoff imprägniert werden, erh alten einige dieser Substanzen unkontrollierte explosive Eigenschaften. Dieses Verh alten ist typisch für Erdölprodukte, zu denen herkömmlicher Asph alt gehört.