Chromcarbid ist eine keramische Verbindung, die in verschiedenen chemischen Zusammensetzungen vorkommt: Cr3 C2, Cr7 C3 und Cr23 C6. Unter Standardbedingungen liegt es als graue Substanz vor. Chrom ist ein sehr hartes und korrosionsbeständiges Metall. Es ist außerdem schwer entflammbar, was bedeutet, dass es auch bei hohen Temperaturen stark bleibt.

Diese Eigenschaften von Chrom machen es als Zusatzstoff in Metalllegierungen nützlich. Wenn Karbidkristalle in die Oberfläche des Materials integriert werden, verbessert es die Verschleißfestigkeit und Korrosionsbeständigkeit und behält diese Eigenschaften auch bei erhöhten Temperaturen bei. Die komplexeste und am häufigsten verwendete Verbindung für diesen Zweck ist Cr3 C2.

Verwandte Mineralien sind Tongbait und Isovit (Cr, Fe) 23 C6, beide extrem selten. Ein weiteres reichh altiges Karbidmineral ist Yarlongit Cr4 Fe4 NiC4.

Chromeigenschaften

Es gibtdrei verschiedene Kristallstrukturen für Karbid, die drei verschiedenen chemischen Zusammensetzungen entsprechen:

- Cr23 C6 hat eine kubische Struktur und eine Vickers-Härte von 976 kg/mm2.

- Cr7 C3 hat eine hexagonale Kristallstruktur und eine Mikrohärte von 1336 kg/mm2.

- Cr3 C2 ist die h altbarste der drei Zusammensetzungen und hat eine rhombische Struktur mit einer Mikrohärte von 2280 kg/mm2.

Aus diesem Grund ist Cr3 C2 die Hauptformel von Chromcarbid, das in der Oberflächenbehandlung verwendet wird.

Synthese

Hartmetallbindungen können durch mechanisches Legieren erreicht werden. Bei dieser Art von Verfahren werden Chrommetall und Kohlenstoff in Form von Graphit in eine Kugelmühle gegeben und zu einem feinen Pulver gemahlen. Nach dem Zerkleinern der Komponenten werden diese zu Granulat kombiniert und heißisostatisch gepresst. Bei diesem Vorgang wird ein Inertgas, hauptsächlich Argon, in einem geschlossenen Ofen verwendet.

Diese unter Druck stehende Substanz übt während des Aufheizens des Ofens von allen Seiten Druck auf die Probe aus. Durch Hitze und Druck reagieren Graphit und Metall miteinander und bilden Chromkarbid. Eine Verringerung des Kohlenstoffanteils in der Ausgangsmischung führt zu einer Erhöhung der Ausbeute der Formen Cr7 C3 und Cr23 C6.

Ein weiteres Verfahren zur Synthese von Chromcarbid verwendet Oxid, reines Aluminium und Graphit in einer sich selbst ausbreitenden exothermen Reaktion, die wie folgt abläuft:

3Cr2O3 + 6Al + 4C → 2Cr3C2 + 3Al 2O3

Bei dieser Methode sind die Reagenzienin einer Kugelmühle zerkleinert und gemischt. Das gleichförmige Pulver wird dann zu einer Tablette gepresst und unter eine inerte Argonatmosphäre gegeben. Anschließend wird die Probe erhitzt. Ein heißer Draht, Funke, Laser oder Ofen kann Wärme liefern. Eine exotherme Reaktion wird initiiert und der entstehende Dampf verteilt die Wirkung über den Rest der Probe.

Herstellung von Chromkarbiden

Viele Unternehmen stellen die Substanz her, indem sie aluminothermische Reduktion und Vakuumverarbeitung bei Temperaturen von 1500°C und darüber kombinieren. Eine Mischung aus Chrommetall, Oxid und Kohlenstoff wird hergestellt und dann in einen Vakuumofen geladen. Der Druck im Ofen wird reduziert und die Temperatur auf 1500°C erhöht. Der Kohlenstoff reagiert dann mit dem Oxid, um Metall und gasförmiges Monoxid zu bilden, das zu Vakuumpumpen entlüftet wird. Das Chrom verbindet sich dann mit dem restlichen Kohlenstoff zu Karbid.

Das genaue Gleichgewicht zwischen diesen Komponenten bestimmt den Geh alt der resultierenden Substanz. Dies wird sorgfältig kontrolliert, um sicherzustellen, dass die Produktqualität für anspruchsvolle Märkte wie die Luft- und Raumfahrt geeignet ist.

Herstellung von metallischem Chrom

- Forscher entdecken eine neue Klasse von Karbiden, die ihre Stabilität aus einer ungeordneten Struktur beziehen.

- Die Ergebnisse der Studie legen den Grundstein für künftige Studien zu neuen praxistauglichen Karbiden.

- Das Erstellen von 2D-Nitriden ist jetzt noch einfacher.

Metal dasin vielen Unternehmen verwendet, hergestellt durch aluminothermische Reduktion, bei der eine Mischung aus Chromoxid und Aluminiumpulver entsteht. Sie werden dann in ein Röstgefäß geladen, wo die Mischung entzündet wird. Aluminium reduziert Chromoxid bei einer Temperatur von 2000-2500 °C zu Metall und Tonerdeschlacke. Diese Substanz bildet am Boden der Brennkammer ein Schmelzbad, in dem sie sich sammeln kann, wenn die Temperatur ausreichend gesunken ist. Andernfalls wird der Kontakt schwierig und sehr gefährlich. Anschließend wird die Ausgangssubstanz zu Pulver verarbeitet und als Rohstoff für die Herstellung von Chromcarbid verwendet.

Weiterschleifen

Die Zerkleinerung von Chromcarbid und seiner Ausgangssubstanz erfolgt in Mühlen. Beim Mahlen von feinen Metallpulvern besteht immer Explosionsgefahr. Deshalb sind Mühlen speziell auf solche potenziellen Gefahren ausgelegt. Kryogene Kühlung (am häufigsten flüssiger Stickstoff) wird auch in der Anlage angewendet, um das Mahlen zu erleichtern.

Verschleißschutzbeschichtungen

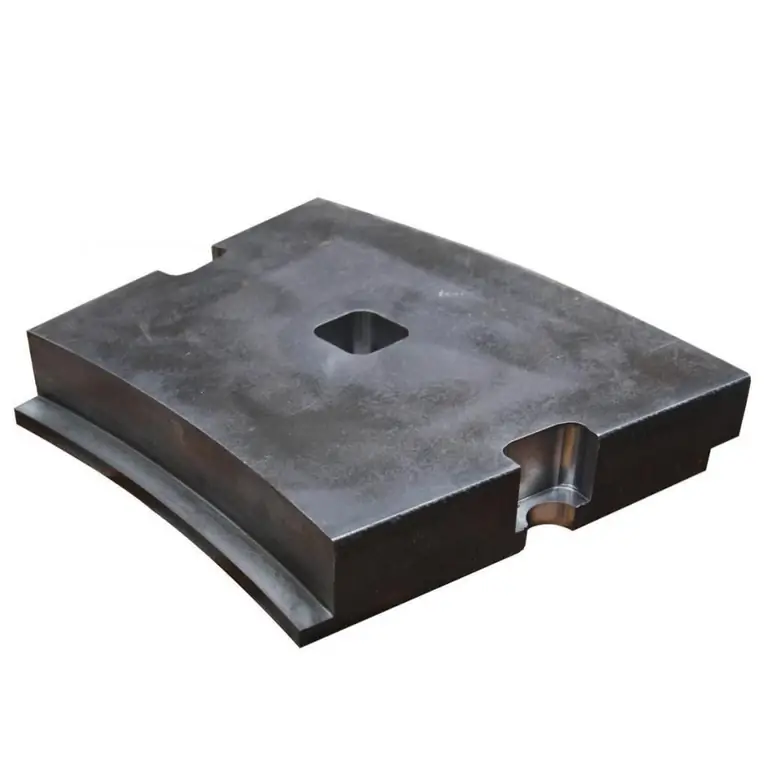

Karbide sind hart, daher wird Chrom häufig verwendet, um starke verschleißfeste Beschichtungen auf zu schützenden Teilen bereitzustellen. In Kombination mit einer schützenden Metallmatrix lassen sich sowohl Korrosions- als auch Verschleißschutzmittel entwickeln, die einfach aufzutragen und kostengünstig sind. Diese Beschichtungen werden durch Schweißen oder thermisches Spritzen hergestellt. In Kombination mit anderen beständigen Stoffen kann Chromcarbid zFormen von Schneidwerkzeugen.

Schweißelektroden

Diese Stäbe aus Chromcarbid werden zunehmend anstelle der alten ferrochrom- oder kohlenstoffh altigen Bauteile eingesetzt. Sie liefern überlegene und konsistentere Ergebnisse. Bei diesen Schweißelektroden entsteht während des Bindungsprozesses Chrom-II-Karbid als Verschleißschicht. Die Bildung von Karbiden wird jedoch durch die genauen Bedingungen in der fertigen Verbindung bestimmt. Daher kann es zwischen ihnen zu Veränderungen kommen, die bei chromcarbidh altigen Elektroden nicht sichtbar sind. Dies spiegelt sich in der Verschleißfestigkeit der aufgetragenen Schweißnaht wider.

Beim Testen eines Rades aus trockenem Sandgummi wurde festgestellt, dass die Verschleißrate der auf Ferrochrom- oder Kohlenstoffelektroden aufgetragenen Mischung um 250 % höher war. Im Vergleich zu Chromcarbid.

Der Trend in der Schweißindustrie von Stabelektroden zu Fülldrähten kommt dem Stoff zugute. Chromcarbid wird fast ausschließlich im pulverisierten Element anstelle von kohlenstoffreichem Ferrochrom verwendet, da es nicht unter dem Verdünnungseffekt leidet, der durch überschüssiges Eisen verursacht wird.

Dies bedeutet, dass eine Beschichtung erh alten werden kann, die eine größere Menge an harten Partikeln enthält, die eine hohe Verschleißfestigkeit aufweist. Da es aufgrund der Vorteile der Automatisierung und der höheren Produktivität, die mit der letzteren Stoffschweißtechnologie verbunden sind, zu einer Verlagerung von Stabelektroden zu Fülldrähten kommt, wächst der Markt für Hartmetall.

Typische Verwendungen dafürsind: Panzerungen von Förderschnecken, Kraftstoffmischerschaufeln, Pumpenlaufrädern und allgemeine Chromanwendungen, bei denen Verschleißfestigkeit erforderlich ist.

Thermospray

Beim Heißspritzen wird Chromcarbid mit einer Metallmatrix wie Nickel-Chrom kombiniert. Typischerweise beträgt das Verhältnis dieser Substanzen jeweils 3:1. Eine Metallmatrix ist vorhanden, um das Hartmetall an das beschichtete Substrat zu binden und ein hohes Maß an Korrosionsbeständigkeit zu bieten.

Die Kombination aus dieser Eigenschaft und der Verschleißfestigkeit bedeutet, dass thermisch gespritzte CrC-NiCr-Schichten als Hochtemperatur-Verschleißbarriere geeignet sind. Aus diesem Grund werden sie zunehmend auf dem Luft- und Raumfahrtmarkt eingesetzt. Typische Anwendungen sind hier Beschichtungen für Stangendorne, Heißprägewerkzeuge, Hydraulikventile, Maschinenteile, Verschleißschutz von Aluminiumbauteilen und allgemeine Anwendungen mit guter Korrosions- und Abriebbeständigkeit bei Temperaturen bis 700-800°C.

Alternative zur Verchromung

Neue Anwendung für thermisch gespritzte Beschichtungen als Ersatz für Hartproduktsättigung. Durch die Hartverchromung entsteht kostengünstig eine verschleißfeste Schale mit guter Oberflächenqualität. Die Verchromung wird durch Eintauchen des zu tränkenden Gegenstands in einen Behälter mit einer chemischen Lösung, die Chrom enthält, erreicht. Dann wird ein elektrischer Strom durch den Tank geleitet, wodurch sich das Material auf den Teilen ablagert undBildung einer kohärenten Beschichtung. Mit der Entsorgung von Abwasser aus der gebrauchten Galvanisierungslösung sind jedoch wachsende Umweltbedenken verbunden, und diese Probleme haben zu einem Anstieg der Prozesskosten geführt.

Chromcarbid-Beschichtungen haben eine zweieinhalb- bis fünfmal bessere Verschleißfestigkeit als Hartverchromungen und haben keine Probleme mit der Abwasserentsorgung. Daher werden sie zunehmend zum Hartverchromen eingesetzt, insbesondere wenn es auf Verschleißfestigkeit ankommt oder eine dicke Beschichtung für große Teile erforderlich ist. Dies ist ein interessanter und schnell wachsender Bereich, der immer wichtiger wird, wenn die Kosten für die Einh altung der Umweltvorschriften steigen.

Schneidwerkzeuge

Das vorherrschende Material ist hier Wolframkarbidpulver, das mit Kob alt zu extrem harten Gegenständen gesintert wird. Um die Zähigkeit dieser Schneidwerkzeuge zu verbessern, werden dem Material Titan-, Niob- und Chromkarbide zugesetzt. Die Rolle des letzteren besteht darin, das Kornwachstum während des Sinterns zu verhindern. Andernfalls bilden sich während des Prozesses zu große Kristalle, die die Zähigkeit des Schneidwerkzeugs beeinträchtigen können.