Um Metalle in verschiedenen Designs effektiv einzusetzen, ist es wichtig zu wissen, wie stark sie sind. Die Härte ist das am häufigsten berechnete Qualitätsmerkmal von Metallen und Legierungen. Es gibt mehrere Methoden zur Bestimmung: Brinell, Rockell, Super-Rockwell, Vickers, Ludwik, Shor (Monotron), Martens. Der Artikel betrachtet die Methode der Rockwell-Brüder.

Was ist die Methode

Die Rockwell-Methode ist eine Methode zum Testen von Materialien auf Härte. Für das untersuchte Element wird die Eindringtiefe der harten Spitze des Indikators berechnet. In diesem Fall bleibt die Belastung für jede Härteskala gleich. Normalerweise sind es 60, 100 oder 150 kgf.

Indikator in der Studie sind Kugeln aus strapazierfähigem Material oder Diamantkegel. Sie sollten ein abgerundetes, spitzes Ende und einen Spitzenwinkel von 120 Grad haben.

Diese Methode hat sich als einfach und schnell reproduzierbar erwiesen. Das gibt ihm einen Vorteil gegenüber anderen Methoden.

Geschichte

Der Wiener Forschungsprofessor Ludwig schlug erstmals die Verwendung eines Eindringkörpers für die Forschung vorHärte durch Eindringen in das Material und Berechnung der relativen Tiefe. Seine Methode ist in dem Werk Die Kegelprobe von 1908 beschrieben.

Diese Methode hatte Nachteile. Die Brüder Hugh und Stanley Rockwell schlugen eine neue Technologie vor, die die Fehler der mechanischen Unvollkommenheit des Messsystems (Totgang und Oberflächendefekte, Verunreinigung von Materialien und Teilen) eliminierte. Professoren erfanden einen Härteprüfer - ein Gerät, das die relative Eindringtiefe bestimmt. Es wurde verwendet, um Stahlkugellager zu testen.

Die Bestimmung der Härte von Metallen nach den Methoden von Brinell und Rockwell verdiente Aufmerksamkeit in der wissenschaftlichen Gemeinschaft. Aber das Brinell-Verfahren war minderwertig - es war langsam und wurde nicht für gehärtete Stähle verwendet. Daher kann es nicht als zerstörungsfreies Prüfverfahren angesehen werden.

Im Februar 1919 wurde das Härteprüfgerät unter der Nummer 1294171 patentiert. Zu dieser Zeit arbeiteten die Rockwells für eine Firma für Kugellager.

Im September 1919 verließ Stanley Rockwell das Unternehmen und zog in den Staat New York. Dort reichte er einen Antrag auf Verbesserung des Gerätes ein, der angenommen wurde. Neues Gerät patentiert und bis 1921 verbessert.

Ende 1922 gründete Rockwell eine Wärmebehandlungsanlage, die immer noch in Connecticut in Betrieb ist. Seit 1993 Teil der Instron Corporation.

Vor- und Nachteile der Methode

Jede Härteberechnungsmethode ist einzigartig und in bestimmten Bereichen anwendbar. Brinell- und Rockwell-Härteverfahrensind einfach.

Die Methode hat eine Reihe von Vorteilen:

- Möglichkeit von Experimenten mit hoher Härte;

- kleinere Oberflächenbeschädigung während des Tests;

- einfache Methode, die keine Messung des Eindruckdurchmessers erfordert;

- Testprozess ist schnell genug.

Fehler:

- im Vergleich zu Brinell- und Vickers-Härteprüfern ist die Rockwell-Methode nicht genau genug;

- muss die Probenoberfläche sorgfältig vorbereiten.

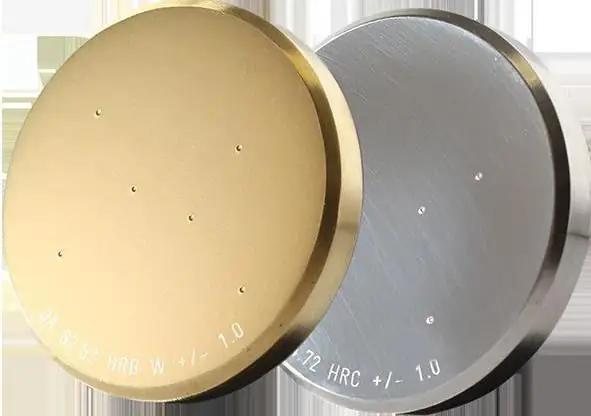

Die Struktur der Rockwell-Skala

Um die Härte von Metallen nach der Rockwell-Methode zu testen, wurden nur 11 Skalen abgeleitet. Ihr Unterschied liegt im Verhältnis von Spitze und Belastung. Die Spitze kann nicht nur ein Diamantkegel sein, sondern auch eine Kugel aus einer Legierung aus Hartmetall und Wolfram oder gehärtetem Stahl in Form einer Kugel. Der in der Installation festgelegte Tipp wird als Identifier bezeichnet.

Tonleitern werden normalerweise mit Buchstaben des lateinischen Alphabets bezeichnet: A, B, C, D, E, F, G, H, K, N, T.

Krafttests werden mit den Hauptskalen A, B, C durchgeführt:

- Skala A: Prüfung mit einem Diamantkegel mit einer Belastung von 60 kgf. Bezeichnung - HRA. Solche Tests werden für dünne harte Materialien (0,3-0,5 mm) durchgeführt;

- Skala B: 100 kgf Stahlkugeltest. Bezeichnung - HRB. Die Tests werden an geglühtem Baustahl und Nichteisenlegierungen durchgeführt;

- Skala C: 150-kgf-Kegeltest. Bezeichnung - HRC. Geprüft werden mittelharte Metalle, gehärteter und angelassener Stahl oder Schichten mit einer Dicke von nicht mehr als 0,5 mm.

Härte nach MethodeRockwell wird normalerweise mit dem dritten Buchstaben der Skala als HR bezeichnet (z. B. HRA, HRC).

Rechenformel

Die Härte des Materials beeinflusst die Eindringtiefe der Spitze. Je härter das Prüfobjekt, desto geringer die Penetration.

Um die Härte eines Materials numerisch zu bestimmen, benötigt man eine Formel. Seine Koeffizienten hängen von der Skala ab. Um den Messfehler zu reduzieren, sollte man den relativen Unterschied in der Eindringtiefe des Eindringkörpers im Moment der Aufbringung der Haupt- und Vorlast (10 kgf) akzeptieren.

Die Rockwell-Härte-Messmethode beinh altet die Verwendung der Formel: HR=N-(H-h)/s, wobei die Differenz H-h die relative Eindringtiefe des Eindringkörpers unter Belastungen (vorläufige und Hauptbelastung) bezeichnet, der Wert ist in mm berechnet. N, s sind Konstanten, sie hängen von der jeweiligen Skala ab.

Rockwell-Härteprüfer

Härteprüfgerät ist ein Gerät zur Bestimmung der Härte von Metallen und Legierungen nach der Rockwell-Methode. Es ist ein Gerät mit einem Diamantkegel (oder einer Kugel) und dem Material, in das der Kegel eindringen muss. Außerdem ist ein Gewicht angebracht, um die Schlagkraft einzustellen.

Zeitanzeige wird angezeigt. Der Vorgang erfolgt in zwei Stufen: Zuerst wird mit einer Kraft von 10 kgf gepresst, dann stärker. Für mehr Pressing wird ein Kegel verwendet, für weniger eine Kugel.

Das Testmaterial wird horizontal platziert. Der Diamant wird mit einem Hebel darauf abgesenkt. Für einen reibungslosen Abstieg verwendet das Gerät einen Griff mit Ölstoßdämpfer.

Die Hauptladezeit ist normalerweisebeträgt je nach Material 3 bis 6 Sekunden. Die Vorspannung muss aufrechterh alten werden, bis die Testergebnisse verfügbar sind.

Der große Pfeil des Indikators bewegt sich im Uhrzeigersinn und zeigt das Ergebnis des Experiments an.

Am beliebtesten in der Praxis sind solche Rockwell-Härteprüfer-Modelle:

- Stationäre Geräte "Metrotest" Modell "ITR", zB "ITR-60/150-M".

- Qness GmbH Modell Q150R.

- Stationäres automatisiertes Gerät TIME Group Inc Modell TH300.

Testmethodik

Forschung erfordert eine sorgfältige Vorbereitung. Bei der Bestimmung der Härte von Metallen nach der Rockwell-Methode muss die Oberfläche der Probe sauber, ohne Risse und Schuppen sein. Es ist wichtig, ständig zu prüfen, ob die Belastung rechtwinklig zur Oberfläche des Materials erfolgt und ob es stabil auf dem Tisch steht.

Der Abdruck beim Drücken des Kegels sollte mindestens 1,5 mm und beim Drücken der Kugel mehr als 4 mm betragen. Für effektive Berechnungen muss die Probe 10-mal dicker sein als die Eindringtiefe des Eindringkörpers nach Entfernung der Hauptlast. Außerdem sollten mindestens 3 Tests einer Probe durchgeführt werden, danach sollten die Ergebnisse gemittelt werden.

Testschritte

Damit das Experiment ein positives Ergebnis und einen kleinen Fehler hat, sollten Sie die Reihenfolge seiner Durchführung befolgen.

Versuchsstadien zur Bestimmung der Härte durchRockwell:

- Bestimmen Sie die Wahl der Skala.

- Installieren Sie den erforderlichen Eindringkörper und laden Sie ihn.

- Führen Sie zwei Testdrucke durch (nicht in den Ergebnissen enth alten), um die Installation des Geräts und der Probe zu korrigieren.

- Legen Sie den Referenzblock auf den Instrumententisch.

- Prüfen Sie die Vorlast (10 kgf) und setzen Sie die Waage zurück.

- Hauptlast anlegen, maximale Ergebnisse abwarten.

- Entfernen Sie die Last und lesen Sie den empfangenen Wert auf der Skala ab.

Vorschriften erlauben das Testen einer Probe beim Testen von Massenprodukten.

Was die Genauigkeit beeinflusst

Bei der Durchführung eines Tests ist es wichtig, viele Faktoren zu berücksichtigen. Die Erkennung der Rockwell-Härte hat auch ihre eigenen Eigenschaften.

Zu beachtende Faktoren:

- Die Dicke des Teststücks. Die Versuchsordnung verbietet es, eine Probe zu verwenden, die weniger als das Zehnfache der Eindringtiefe der Spitze beträgt. Das heißt, wenn die Eindringtiefe 0,2 mm beträgt, muss das Material mindestens 2 cm dick sein.

- Auf dem Muster muss zwischen den Drucken ein Abstand sein. Es sind drei Durchmesser zwischen den Zentren naher Abdrücke.

- Man sollte die mögliche Änderung der Ergebnisse des Experiments auf der Skala berücksichtigen, je nach Position des Forschers. Das heißt, das Ablesen des Ergebnisses sollte von einem Standpunkt aus erfolgen.

Mechanische Eigenschaften in TestsStärke

Beziehen und untersuchen Sie die Festigkeitseigenschaften von Materialien und die Ergebnisse der Härteprüfung nach der Rockwell-Härtemethode wurden von Materialwissenschaftlern wie Davidenkov N. N., Markovets M. P. und anderen erh alten.

Nach den Ergebnissen der Eindruckhärteprüfung werden Methoden zur Berechnung der Streckgrenze angewendet. Diese Beziehung wird für rostfreie Stähle mit hohem Chromgeh alt berechnet, die mehreren Wärmebehandlungen unterzogen wurden. Der durchschnittliche Abweichungswert bei Verwendung eines Diamanteindringkörpers betrug nur +0,9 %.

Es wird auch geforscht, um andere mechanische Eigenschaften von Materialien in Bezug auf die Härte zu bestimmen. Zum Beispiel Zugfestigkeit (oder Zugfestigkeit), wahre Bruchfestigkeit und relative Kontraktion.

Alternative Methoden zur Härtebestimmung

Härtemessung ist nicht nur nach der Rockwell-Methode möglich. Betrachten Sie die Hauptpunkte jeder Methode und ihre Unterschiede. Statischer Belastungstest:

- Studienbeispiele. Die Rockell- und Vickers-Methoden ermöglichen die Prüfung relativ weicher und hochfester Materialien. Die Brinell-Methode wurde entwickelt, um weichere Metalle mit einer Härte von bis zu 650 HBW zu untersuchen. Das Super-Rockwell-Verfahren ermöglicht Härteprüfungen bei geringen Belastungen.

- GOSTs. Rockwell-Methode entspricht GOST 9013-59, Brinell-Methode - 9012-59, Vickers-Methode - 2999-75, Shor-Methode - GOST 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Durometer. Die Geräte der Rockwell- und Shore-Forscher sind einfachVerwendung und geringe Größe. Die Vickers-Ausrüstung ermöglicht das Testen an sehr dünnen und kleinen Proben.

Experimente unter dynamischem Druck wurden nach der Methode von Martel, Poldi unter Verwendung des vertikalen Schlagprüfgeräts von Nikolaev, des Federgeräts von Schopper und Bauman und anderen durchgeführt.

Härte kann auch durch Kratzen gemessen werden. Solche Tests wurden mit einer Barb-Datei, Monters, Hankins, Birbaum-Mikrocharakterisierern und anderen durchgeführt.

Trotz ihrer Mängel wird die Rockwell-Methode in der Industrie häufig zur Härteprüfung eingesetzt. Es ist einfach durchzuführen, hauptsächlich aufgrund der Tatsache, dass es nicht notwendig ist, den Druck unter einem Mikroskop zu messen und die Oberfläche zu polieren. Aber gleichzeitig ist die Methode nicht so genau wie die vorgeschlagenen Studien von Brinell und Vickers. Härte, gemessen auf unterschiedliche Weise, hat eine Abhängigkeit. Das heißt, effektive Rockwell-Einheiten können in Brinell-Einheiten umgewandelt werden. Auf gesetzlicher Ebene gibt es Vorschriften wie ASTM E-140, die Härtewerte vergleichen.